SMT行业痛点——传统点料为何成为效率瓶颈?

在SMT贴片生产和智能仓储管理中,物料清点一直是影响生产效率的关键环节。传统人工点料方式不仅效率低下,还容易出错,导致企业面临以下挑战:

效率低:人工逐颗清点速度慢,难以应对大批量、多品种物料的快速周转需求;

误差率高:微型元件易漏检,导致库存数据不准确,影响生产计划;

管理成本高:依赖大量人力,且标签打印、数据录入易出错,增加运营成本;

系统割裂:点料数据难以及时同步MES/ERP系统,影响仓储数字化管理。

如何突破传统点料瓶颈?卓茂科技XC1000离线自动点料机应运而生!

卓茂科技XC1000是一款基于AI视觉算法的离线式自动点料机,支持4盘同时清点,计数精度高达99.99%,可大幅提升仓储管理效率,降低人力成本。

案例1:某大型SMT企业——人力成本降低70%,盘点效率提升4倍

该企业原先依赖8名员工进行物料盘点,每天仅能完成约200盘物料的清点,且错误率极高。引入卓茂科技XC1000离线自动点料机后:

✅ 效率提升:4盘同时点料,单日可完成800+盘物料清点,效率提升4倍;

✅ 人力优化:点料人员减少至2人,人力成本降低70%;

✅ 零误差管理:AI算法自动校正,错误率降至0.01%以下,库存数据更精准;

✅ 无缝对接MES:点料数据实时上传,生产调度更高效。

案例2:某汽车电子制造商——来料检验时间缩短80%

该企业原先采用人工抽检方式,合格率低,且存在漏检风险。使用卓茂科技XC1000后:

✅ 全检替代抽检:每盘物料100%检测,单盘点料时间小于10秒;

✅ 防错机制优化:自动比对BOM清单,发现错料立即报警,避免上线后损失;

✅ 标签自动化:点料后自动打印标签,减少人工干预,杜绝标签错误;

✅ 数据可追溯:所有点料记录存档,满足汽车行业高合规性要求。

核心优势:为什么选择XC1000?

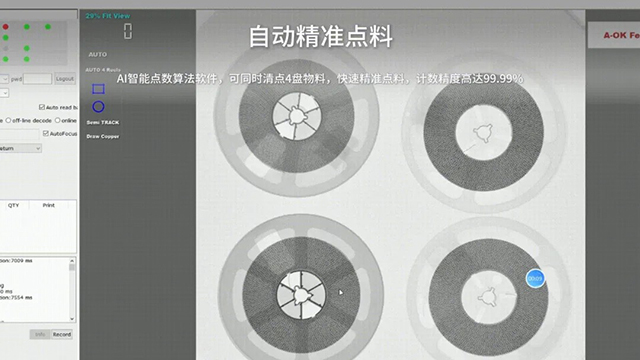

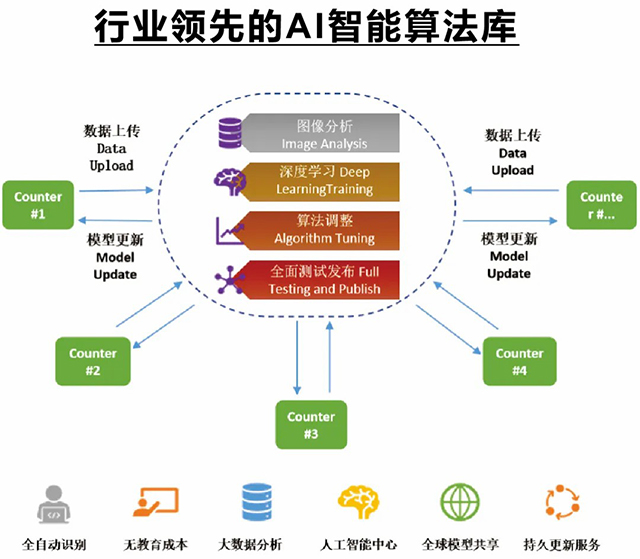

01 AI智能点料,4盘同测,精度99.99%

自研AI算法,可同时清点4盘物料,支持01005以上元件、Tray盘、散料、IC潮敏包等;

全球物料数据库已收录12万+型号,云端每周更新,适应新型物料。

02 极简操作,安全无忧

人体工学设计,占地小,可灵活移动;光栅防夹+安全互锁,杜绝操作风险。

03 全流程自动化管理

智能标签打印:自动生成带物料编码、数量的标签,支持自定义模板;

高精度读码:最小可识别0.13mm一维码/0.25mm二维码;

智能转码:自动匹配客户编码规则,生成定制化标签。

04 数据无缝对接,助力智能仓储

点料数据自动同步MES/ERP/WMS系统,实现库存动态管理;

历史数据可追溯,优化采购与生产计划。

客户价值:降本增效,快速回报

✔ 人力节省:1台设备可替代3-4名点料员,年省成本超20万元;

✔ 错误归零:AI防错机制,实现物料“零差异”管理;

✔ 快速ROI:3-6个月即可收回投资,生产效率显著提升。

迈向智能仓储,从升级点料开始

卓茂科技XC1000以AI为核心,重新定义SMT物料管理的精准与效率。无论是来料检验、生产备料还是出库复核,它都能成为企业智能仓储的“核心助手”。